什么是焊接机器人?——自动化的优势与未来趋势

01

焊接机器人:工业自动化的重要工具

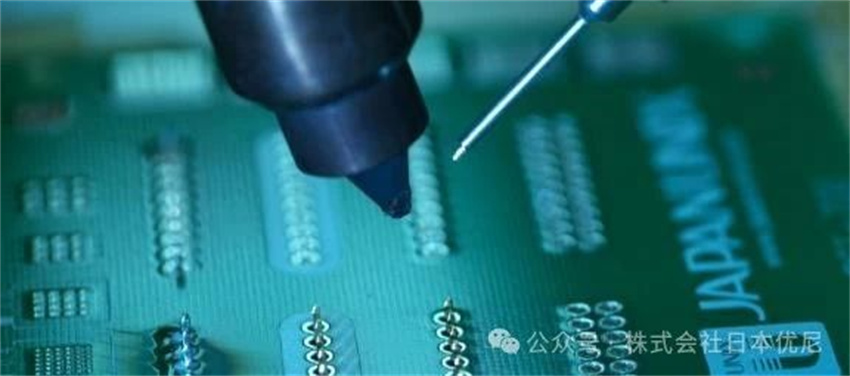

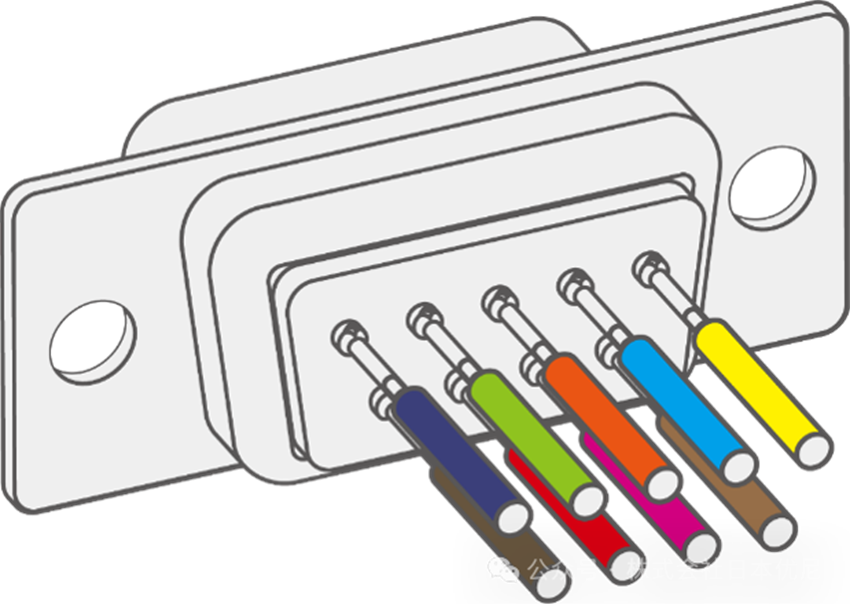

焊接机器人是一种工业机器人,专门执行自动化焊接任务。它属于自动组装设备,通过自动化操作替代人工焊接,大幅提升生产效率。

焊接机器人首次出现在20世纪70年代,与汽车组装和焊接、喷涂机器人一起问世。然而,当时这类机器人在机械手的末端安装了“电烙铁头”,但当时的精度还不够高。尽管焊接机器人已问世,但焊接作业依然主要依靠熟练工人的技艺。

随着技术的进步,焊接机器人的技术精度显著提高。尤其是自2000年代起,由于向无铅焊锡的过渡导致焊接难度增加,再加上电路板设计复杂化、劳动力短缺以及技术传承困难等背景,焊接机器人得到了广泛普及。

人类与机器人最大的区别在于技术熟练所需的时间。熟练的焊接工人可以通过感官进行微调,因此适合处理细致的焊接部位。然而,要达到这样的技术水平,通常需要经过长时间的训练。

而如今的机器人在初始设置完成后即可投入使用,从安装的当天起就能以比人工更高的速度完成焊接作业。

02

自动焊接设备与焊接机器人的区别

将焊接自动化的方法大致分为两种:效率高且能集中进行焊接的“自动焊接设备”,以及能够细致精密焊接的“焊接机器人”。

由于两者擅长的作业领域各不相同,因此在生产现场会根据生产线的需求进行区分使用。

自动焊接设备:

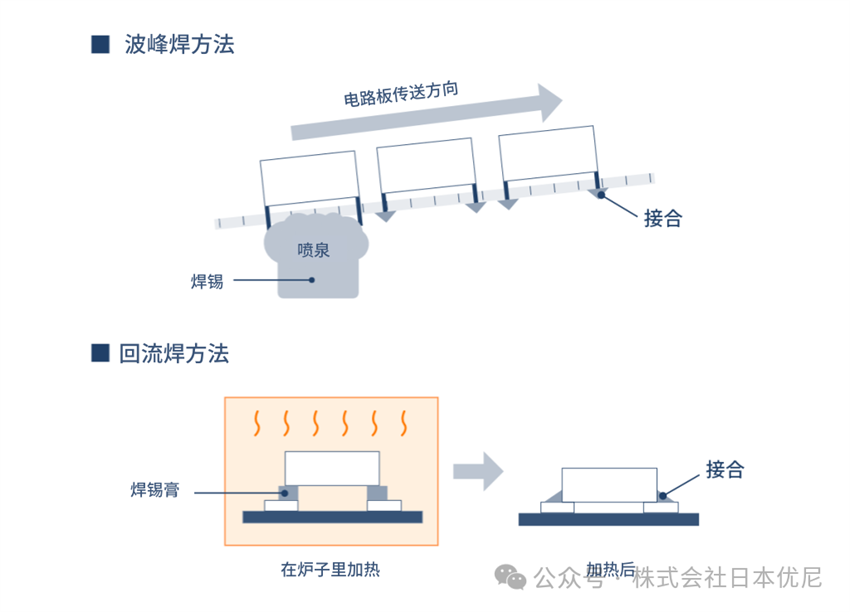

适用于批量生产同类产品,分为以下两种方式:

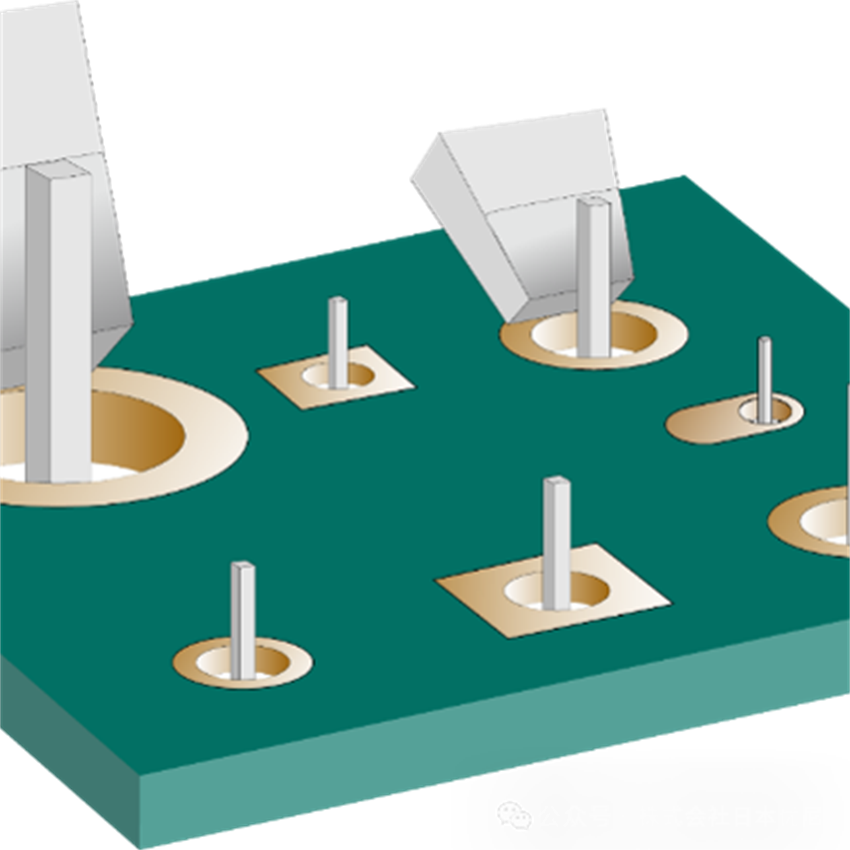

波峰焊法:将熔化的焊锡涂于焊接部位进行接合。

回流焊法:先涂抹焊锡膏,再通过加热完成焊接。

焊接机器人:

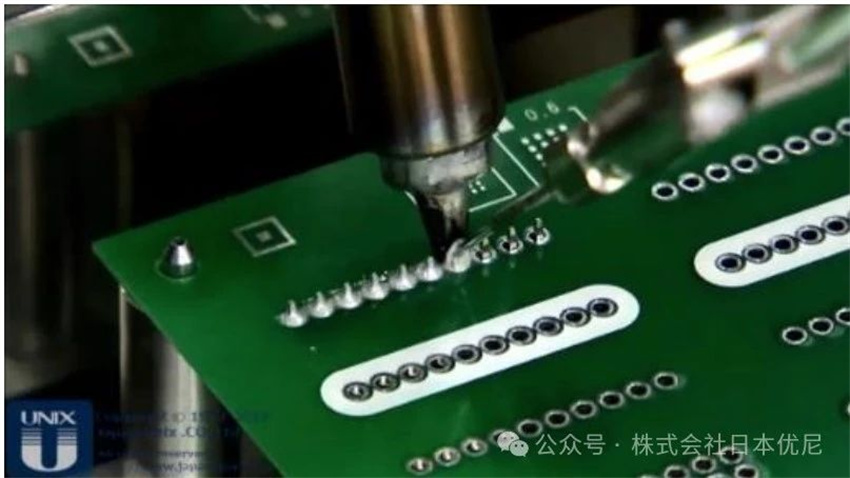

虽然在效率上不及自动焊接设备,但更加灵活,适用于小批量、多品种生产。

机器人可精确控制热量,擅长执行精密、局部的焊接任务,并能处理热敏感零件的焊接需求,能够准确地反复执行这些操作是其优势所在。

这两种方法都用于高效地将电子元件批量焊接到电路板上。然而,波峰焊方式不适合焊接小型部件密集的区域;而回流焊方式则无法用于焊接不耐热的部件。

03

焊接机器人的三大优势

1.高重复性:机器人可精确执行同一焊接动作,保证产品一致性。

2.稳定的质量控制:通过预设参数确保产品质量一致性。

3.数据可视化与追溯:监控温度、记录操作日志、管理二维码,实现高效生产和问题追踪。

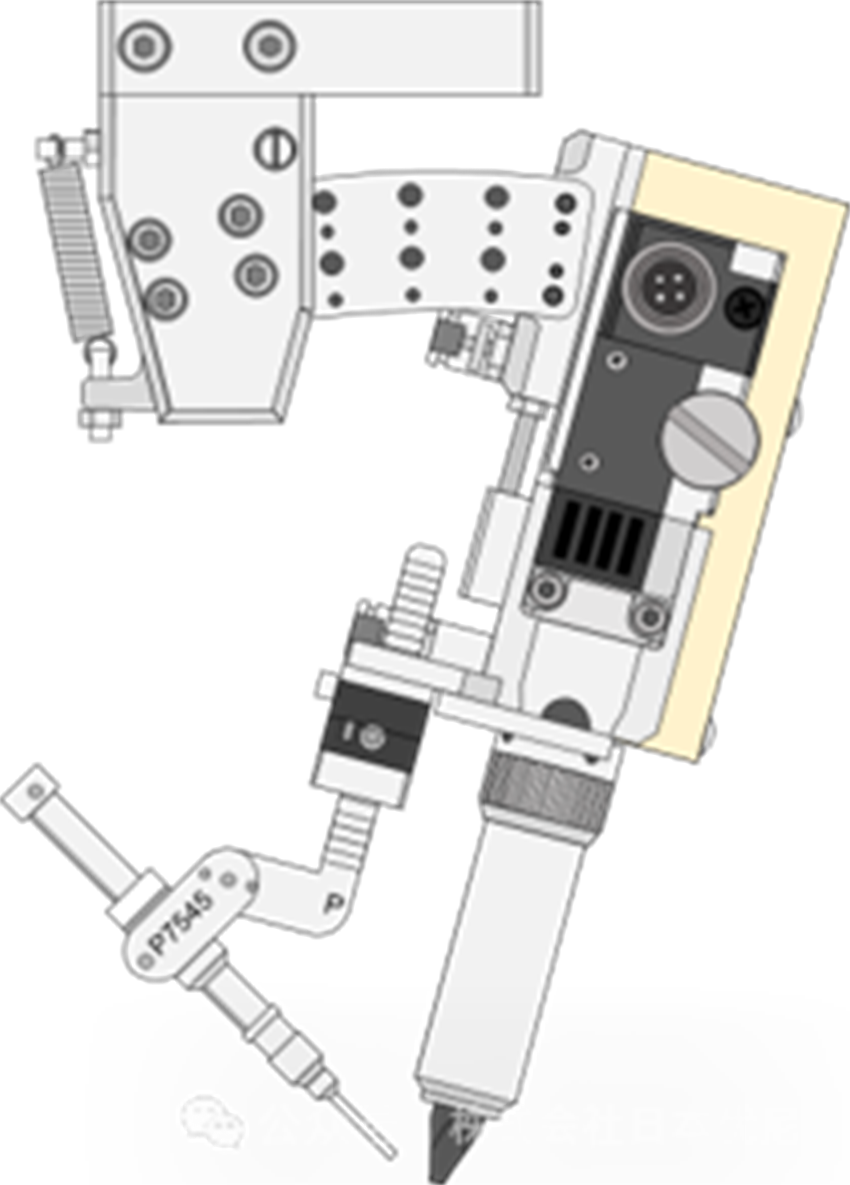

例如,日本公司Japan Unix的焊接机器人可通过烙铁头位置补正机构,实现±0.05mm的精度调整,保证高水平的重复性。

此外,可针对送锡量与速度、升降移动方式等多达255项参数设置最优条件,从而实现焊接质量的高度稳定。

焊接机器人还支持多种日志数据的保存,确保生产过程的可追溯性。功能包括焊接温度监控、计数器设置、错误记录保存与查看、以及QR码管理等。

与人工操作相比,焊接机器人能够以更高的速度和更高的精确度完成焊接作业,是引入机器人技术的显著优势。

04

焊接机器人面临的挑战

焊接机器人并非万能,在以下几种情况下表现较为吃力:

狭小空间的焊接作业较为困难,难以精准操作。

对于形状不规则、无法固定的部件,机器人效率有限,如线束类产品,在治具上难以固定。

部件形状与尺寸不统一,焊接对象大小不一,增加操作难度。

多品种小批量生产中,需要为每种产品设计治具,且更换频繁,烙铁头也难以通用。

对于上述焊接任务,熟练的焊接操作员更具优势。目前来看,并非所有人工焊接工作都能完全由机器人替代。尽管技术进步迅速,但要完全复制熟练工的精湛技艺,还需要更多时间和技术积累。

05

焊接机器人的发展历程

焊接是一项需要手感、眼力、嗅觉、听觉变化以及综合判断的大脑参与的技术,因此,它的自动化进程相较于其他一般的工业机器人,花费了更多的时间。

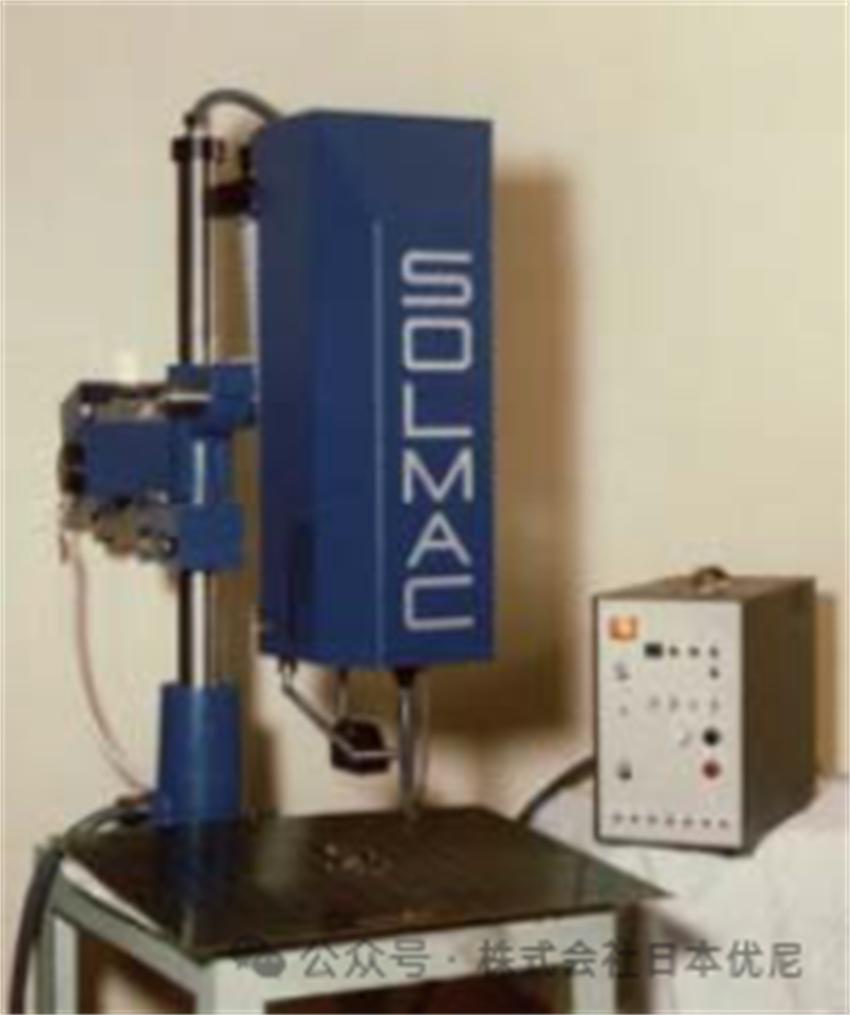

1980年代:日本优尼(Japan Unix)与自动化设备制造商合作,推出了首款模仿人手动作的焊接机器人。

1983年:正式开始供应工业用焊接机器人。

1985年:垂直多关节5轴焊接机器人“UNIX-511”完成,并投入使用。

此后,研发不断推进,性能在重复精度、动作速度、外部输入输出等方面不断改进,直至今天。

曾经,焊接机器人主要作为“替代人工完成简单作业”的工具。然而,随着熟练焊接工的逐渐减少,现如今的用户需求已经发生变化,焊接机器人更多地被用来解决“人力无法完成的焊接任务”。

06

现阶段的焊接机器人

目前的焊接机器人根据其用途、加热方式和结构的不同,种类繁多,可以根据需求选择最合适的型号:

1.用途:点焊、拖焊

2.加热方式:烙铁加热、激光加热、超声波加热

3.结构:

垂直多关节式:适合立体作业

水平多关节式(SCARA):高速高精度平面作业

桌面式:易于安装

直角坐标式:适合平面基板焊接

根据焊接机器人的结构分类:

垂直多关节型

(5轴、6轴)

万能型,

可处理立体工件

水平多关节型

(SCARA型)

高速作业,

平面精度优良

直交桌面型

(4轴)

不需要生产线配置,

易于导入

直交型

(4轴直线型)

平面精度优良,

适用于平面电路板

07

焊接机器人的未来需求

目前,制造业面临着人手短缺、技术传承、信息技术应用滞后、以及转型为符合碳中和和可持续发展目标(SDGs)要求的生产模式等多种挑战,焊接机器人需要解决这些问题。

未来考虑焊接机器人时,尤其重要的四个视角可能是:

应对人手短缺

未来需要开发自我维护功能,减少人工干预。焊接机器人的引入有助于解决人手不足问题,但焊接机器人本身的维护仍然需要人工。

目前,由于焊接促进剂(助焊剂)产生的污垢和生产过程中产生的磨损等,需要人工进行清洁和更换。未来,为了实现维护自动化,需要开发具备高度再现性功能和方法的技术。

生产数据的可视化

为了优化和提高生产效率,并实现少人化生产,收集各种数据并将生产现场进行“可视化”的数字化转型(DX)是必不可少的。考虑到DX化,焊接机器人所需的功能是将熟练工艺分解为可由机器人再现的焊接过程,并能够量化这些过程。

未来,焊接机器人需要具备的功能是,使质量与生产速度的改善、故障预防与预测,能够由任何人执行,而不再依赖于以往由经验丰富的现场管理者或维护管理者进行的操作。

多品种小批量生产支持

未来,产品将更加个性化,以满足客户的需求,生产线也将进一步向多品种少量化发展。

因此,焊接机器人也需要能够更灵活地适应生产线的需求,要求具备多品种适应能力、切换简便性以及自动化等功能。

减少碳排放

如今,环保和SDGs的考虑已成为整个制造业的常识。各国政府和大型制造商已经开始设定CO2削减目标,并采取了以工厂为单位的CO2削减行动。

在这样的背景下,通过在局部区域提供必要的热量来避免浪费电力的焊接机器人需求,将进一步增加。

08

焊接机器人的持续进化

20世纪后半诞生的焊接机器人,通过不断的开发和改良,取得了显著的进步。但是,至今仍不能完全替代人类操作员完成所有的焊接工作。因为,焊接机器人缺乏人类拥有的视觉、嗅觉、听觉、触觉和头脑的综合感知能力。

虽然传感性能有了显著提高,但要达到熟练工的水平,仍然有一段很长的路要走。预计未来,机器人本体的基本改进、焊接功能的提升以及软件的进化将会不断推进。

x

x